智能AGV无人搬运车悄无声息运送原料,机械臂24小时不停运转;生产执行系统实时接收回传海量信息,并自动分析、发出生产指令……在隆基股份西安电池工厂三车间,面向未来的智能化设计贯穿了工厂的每一个环节。

更令人震撼的是,依托“未来工厂”,隆基已将智能化延伸到工厂以外——从研发到生产再到销售,逐步实现了智能化和数字化管理,在这个过程中,实现了生产技术的不断突破和产品质量的飞速提升。

隆基股份西安电池工厂位于西安航天基地,从2018年12月开始动工建设,一期已建成10GW产能,二期项目满产后可实现年产13GW太阳能电池片及配套中试项目。

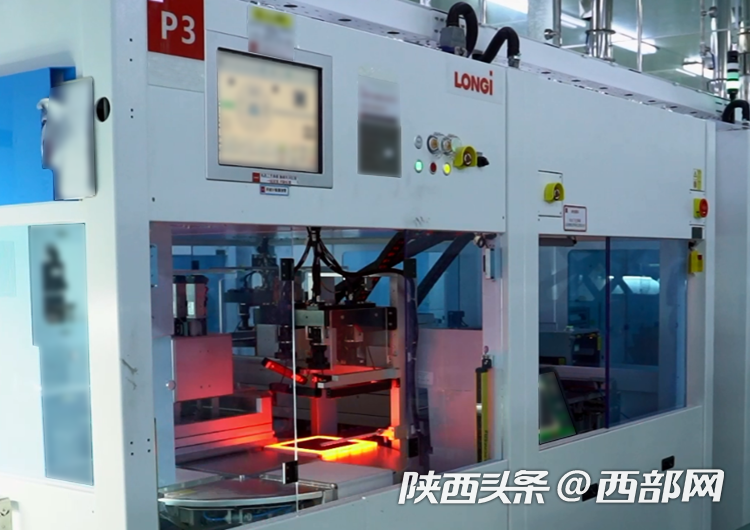

项目采用了国内领先的全自动化生产线,是整个光伏产业链中技术含量最高、生产工艺最复杂、智能化程度最高的环节,也是隆基股份所打造的光伏全产业链发展中的最重要一环。

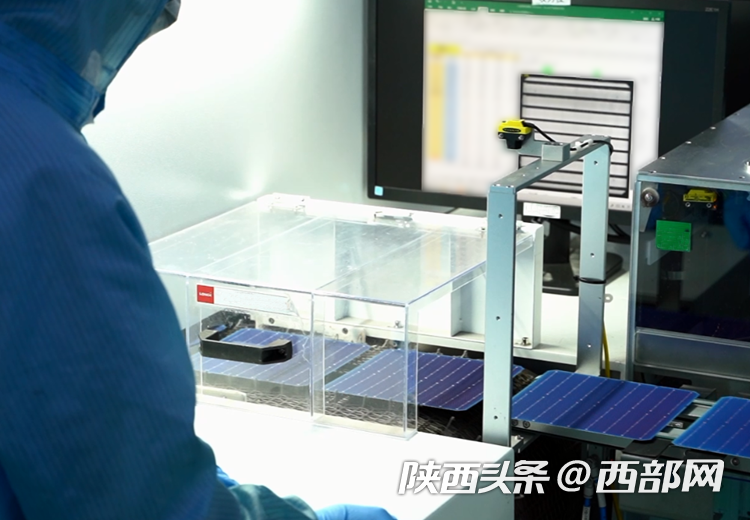

在宽敞、整洁的车间里放眼望去:身着防尘服的工人不时触摸工作台前的电脑显示屏或操作台上的按钮;各个环节对应的显示屏幕上,数据持续刷新着;一辆辆AGV无人搬运车灵活穿梭……整座工厂,每天能生产电池近140万片。

“像我们这种规模的电池生产车间,一般会用到近500人左右,现在使用了智能AGV无人搬运车,我们只要300多人就能满足生产需求。” 隆基股份西安电池工厂三车间生产主管薛福静表示,如果后期生产执行系统陆续投用,与AGV无人搬运车联网,将节省更多人力。

太阳能电池正面印刷制作环节是整个太阳能电池生产过程中技术、操作难度最大的一个环节。在这个环节,需要在太阳能电池正面印上百根宽度只有20-30微米的栅线,而且不能有断线。

“丝网印刷网版要在50至60N的压力下,来回印刷约30万次,为了保证电池片质量,就需要我们工作人员时刻关注设备运行情况,发现问题要及时处理。” 薛福静介绍。

设备技改和生产线的更新升级,有效提升了太阳能电池产量和生产效率,同时,严格的生产工艺也保障了太阳能电池的产品质量。

薛福静说,现在单晶PERC已经成为光伏产业的主流技术,单晶PERC电池的产业化转换效率已经从2016年的20.8%提高到现在的23.7%以上,“这也加速了光伏系统成本的下降速度,我们可以提供更多绿色能源方案。”

“我们现在生产的双面单晶PERC电池转换效率一直保持着行业内的领先水平,下一步,还要朝着‘灯塔工厂’的方向不断努力。” 薛福静说。

关于隆基股份

隆基股份(上海证券交易所代码:601012) 致力于打造全球最具价值的太阳能科技公司。以“善用太阳光芒,创造绿能世界”为使命,秉承“稳健可靠、科技引领”的品牌理念,聚焦科技创新,瞄准全球客户需求,构建单晶硅片、电池组件、工商业及户用分布式解决方案、绿色能源解决方案、氢能装备五大业务板块,形成支撑全球零碳发展的“绿电”+“绿氢”方案能力。2020年,隆基股份率先加入气候组织RE100、EP100和EV100 国际倡议,通过制定科学碳目标SBTi,持续推动企业可持续发展,助力能源革命,为建设 “绿色地球”贡献力量。如欲了解更多信息,欢迎访问:www.LONGi.com。